虹科案例 | 如何构建自动化石化罐区储运监控系统?

.jpg)

一、 应用背景

在石油化工企业的生产过程中,运输和储存的大部分介质和产品都是流体,为了保证加工过程的正常运行,企业通常建有大量各种储藏罐的罐区。随着工业自动化技术的发展和计算机技术在罐区控制系统中的应用,罐区自动化系统也在不断演进。从早期的常规仪表控制系统,到现阶段的基于PLC的简单控制系统,再到大型集散控制系统,罐区自动化水平在不断地提升。面向罐区储藏和输送系统,设计出可靠、先进、功能齐全、性能价格比良好的自动化解决方案,具有十分重要的应用意义。

二、罐区储运监控系统

.jpg)

1. 罐区控制系统的特点

涉及系统多,通信种类种类多,传感器仪表多,模拟量多,数字量相对少,罐区防爆要求比较严格,管控一体化要求高。所以目前的控制系统为了适应罐区控制基本都开发了丰富的功能:

(1) 通信技术:RS232、RS485、Profibus-PA通信总线、OPC以及Modbus等。

(2) 仪表技术:目前的大部分仪表主要还是模拟仪表,输出信号大多为4-20mA。

(3) CPU编程与上位监控和数据库功能一体化:罐区的控制设备一般比较固定,如阀门,PID等程序控制比较多,在软件中集成相关程序块,在上位机也有对应相关模块,只需在CPU程序中调用相关块编译后即可以生成上位机的显示模块,同时生成归档数据,大大减少了编程量。

2. 罐区监控要求

该案例中,在罐区的生产区主要需要控制的是输油泵房、储罐区、阀区、自动化系统。清管系统主要是大修期间工作,手动控制即可;加热系统供电系统、供热、供蒸汽、供水及排水系统由另外的系统控制,办公区无需控制。

Tips:

典型的罐区分为生产区和生活区,为了保证生产和生活的安全,两区在地理位置分开。生产区主要由9个部分组成,包括输油泵房、储罐区、阀区、清管系统、加热系统供电系统、供热、供蒸汽、供水及排水系统、自动化系统和办公区。

三、虹科提供可靠的石化罐区储运监控方案

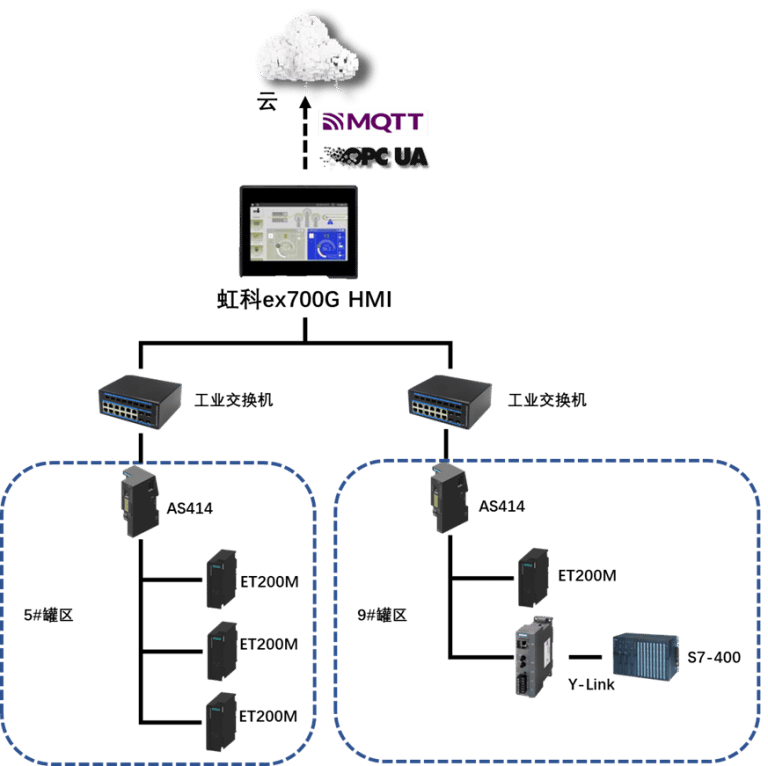

该监控系统中,使用虹科eX700G HMI实现对罐区数据的监控,采用的西门子AS414 CPU是完全冗余热备工作的,远程站I/O采用ET200M系列的远程站。

各CPU采用Profibus现场总线网络与远程I/O站进行通讯。I/O从站与主站的通信采用冗余PROFIBUS网络。I/O从站主要是完成中央处理器与现场设备的连接,将现场信号转换为CPU能识别的数据,以及将CPU的控制信号转换为现场设备能接受的模拟信号。

在虹科eX700G HMI中,可以实现对油管生产运行的调度、工艺数据的集成监视、制定储存和输送计划,泄漏检测及定位报告,计量管理等。监控中心的操作人员根据自动化监控系统所提供的各站工艺过程的压力、温度、流量、液位信号及设备运行状态等数据,完成对整个管网的运行监控和管理。在监控系统中通过统一编程,操作员拥有监视所有参数的能力;通过用户权限设置,不同操作员站具有不同的操作权限,从而将人为误操作的风险降到最低。

当运行工况出现异常时,一方面启动过程制约机制;一方面提供相关报警参数、趋势、报表等多种方式通知运行人员及时处理。虹科eX700G HMI还具有报警打印、周期性报表等功能,有助于设备的日常管理和事故分析。

此外,虹科eX700G HMI还支持标准OPC UA,支持对接数据库和数据上云等操作,可以及时地发现一些潜在的风险和威胁,有效地降低罐区因故障带来的经济损失,确保罐区生产的稳定性。