基于虹科工业树莓派的AGV机器小车控制系统

.jpg)

前言

2020年爆发的疫情放大了人在自然风险下的脆弱性,也进一步地促进了AGV等自动化设备在各行领域的应用。自动导向小车(AGV)是一种移动机器人,主要用来储运各类物料,为系统柔性化、集成化、高效运行提供了重要保证,在现代制造企业物流系统中占有重要地位。

应用背景

随着5G时代的到来,不少AGV企业也意识到将移动机器人赋予更多“从车辆到机器人”的概念、乘5G浪潮和推动智能化转型是移动机器人企业的大势所趋。5G网络将生产设备无缝连接,满足工业环境下设备互联和远程交互应用需求。随着高可靠性网络的连续覆盖,移动机器人在移动过程中活动区域将不受限,按需到达各个地点,在各种场景中进行不间断工作,平滑地切换工作内容。

应用情况

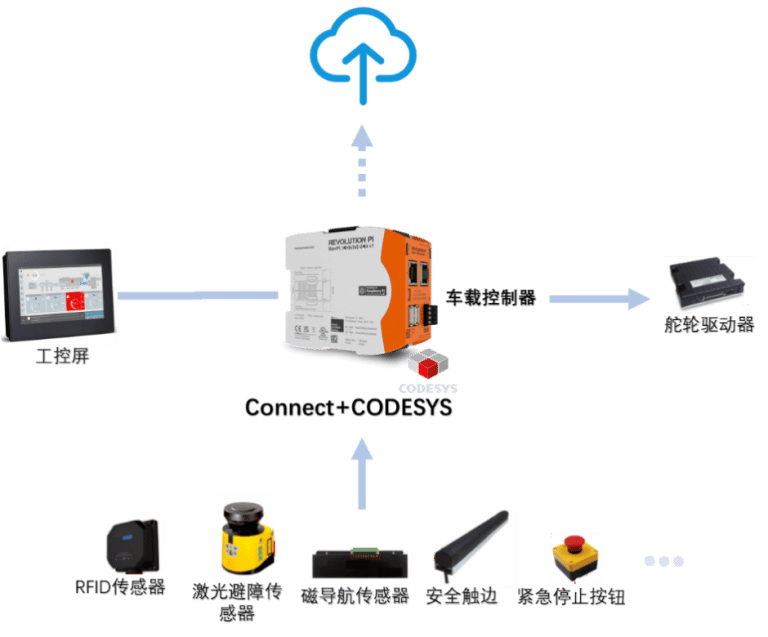

随着AGV(Automated Guided Vehicle)产品和技术的不断发展, 生产工序或产线之间可以通过AGV进行高效连接,提高了自动化水平和生产效率,促进了工业柔性生产线、自动化物流系统的实现。本案例中虹科工业树莓派Connect+CODESYS作为车载控制器,通过传感器获取所有行驶数据,并将数据通过RS485接口发送到虹科工业树莓派,实现对AGV小车的运动控制。

在AGV小车系统中,传感器将采集到的数据传输到虹科工业树莓派控制器进行数据处理,实现AGV路径规划、障碍物距离获取、航向校准等。虹科工业树莓派控制器处理完底层数据后,通过以太网与上位系统进行连接,接受调度系统等控制中心的指令,实现对AGV小车的运动控制。除此外,用户可以在工业触摸屏设置AGV的参数,实现人机交互。

总结

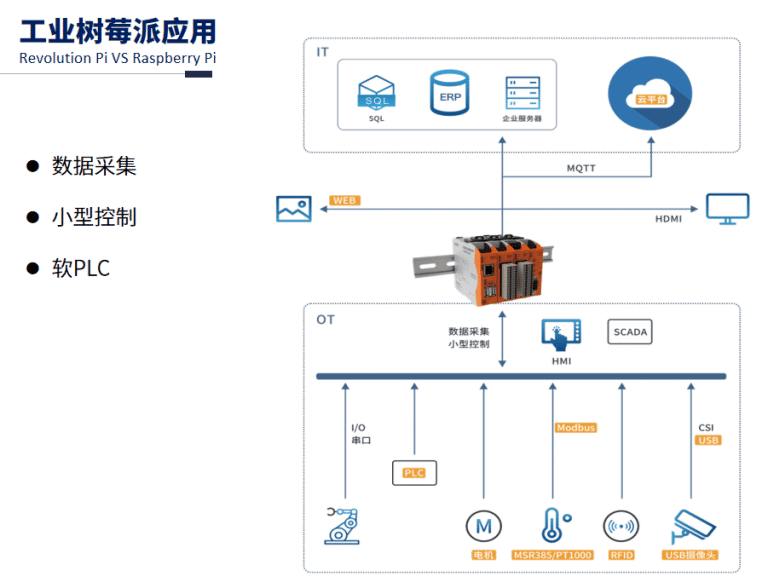

虹科工业树莓派产品具有实时Raspbian系统,内置Broadco多核处理器具备诸如图像处理类复杂任务处理能力。此外,它小巧灵活,功耗低,支持用Python/Java/C/C++/C#、Node-RED可视化编程工具进行开发,还能实现CPDESYS软PLC功能,在数据采集和小型控制等场景可帮助用户快速创建应用,实现工业物联网和数字化生产。